Categoría 1

Resumen de la participación de

bbosch

En el proyecto

Desarrollo de infraestructura y mejoramiento de capacidad productiva de Collahuasi, planta desalinizadora

Descripción de la participación de la empresa

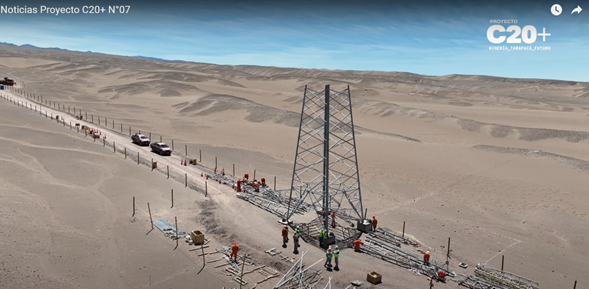

BBosch lideró de manera integral el proyecto, abarcando la ingeniería, fabricación, galvanizado, suministro y logística de entrega en el terreno de todas las estructuras destinadas a la línea de transmisión y subestaciones eléctricas. Hasta diciembre de 2023, bbosch ha suministrado más de 2.200 toneladas de material, que incluyen 124 torres para 4 líneas de transmisión y más de 220 estructuras para 7 subestaciones. Estas estructuras desempeñan un papel crucial al transmitir, transformar y alimentar el sistema de bombeo de la planta desalinizadora.

Adicionalmente, bbosch llevó a cabo con éxito dos pruebas de carga en una estación de ensayos en Sevilla, España, replicando empíricamente las condiciones de trabajo de campo. Estas pruebas, satisfactorias en todos los aspectos, validaron eficazmente lo desarrollado en la fase de ingeniería.

En un esfuerzo coordinado con el agente de compra, Bechtel, bbosch asumió la responsabilidad total de la logísti

| Datos de contacto de la empresa postulante | |

|---|---|

| Nombre Encargado/a | Fernando Valderas |

| Cargo | Jefe Comercial |

| Correo | fvalderas@bbosch.cl |

| Antecedentes de la empresa postulante | |

|---|---|

| Cantidad de colaboradores/as | 1.803 Colaboradores/as |

| Años de funcionamiento | 65 |

| Sucursales | 5 en Chile 2 en Brasil |

| Tipo de participación de la empresa | Contrato directo con el mandante |

Galería y archivos

Criterios de evaluación

Envergadura del proyecto

El tamaño final del proyecto representa más del 65% de la capacidad productiva de la unidad de negocios de estructuras.

Producto de la ampliación de la orden y de los constantes cambios, se tuvo que adaptar para no comprometer la construcción de la línea de transmisión.

En la fase inicial, un equipo integrado por más de 20 profesionales, entre ingenieros, diseñadores y dibujantes, colaboró en el desarrollo de la ingeniería del proyecto.

Tras la aprobación de esta fase, bbosch procedió a la adquisición del material necesario para la fabricación de dos prototipos, los cuales fueron sometidos a ensayos en una estación de pruebas ubicada en Sevilla. Simultáneamente, se inició el proceso de fabricación de las estructuras conforme a los estándares y especificaciones previamente establecidos, involucrando a más de 130 personas en los distintos procesos.

Complejidad

Aunque la línea de transmisión no figura entre los insumos de mayor relevancia económica dentro del proyecto, constituye una ruta crítica esencial para su éxito, ya que la pronta construcción de esta infraestructura es crucial para energizar todo el sistema.

La complejidad de este proyecto se intensificó al experimentar un cambio significativo en el trazado de la línea de transmisión durante su desarrollo, lo que implicó una modificación sustancial en la ingeniería.

Este ajuste generó un aumento notable del 55% respecto del peso inicial, alcanzando casi 2.500 toneladas, todas las cuales debían entregarse dentro del mismo plazo original. Además, a medida que el proyecto avanzaba, el cliente se enfrentó a diversos inconvenientes que llevaron a cambios continuos en las prioridades.

BBosch demostró su capacidad para adaptar los diferentes procesos a las cambiantes necesidades del proyecto, garantizando la entrega puntual de las estructuras según el orden requerido.

Cabe destacar que se enfrentó un desafío significativo en cuanto a la logística de entrega. Para abordar esta situación, se designó a un especialista que brinda asesoramiento directo en el lugar al operador logístico del cliente.

Este enfoque garantiza la entrega precisa de todos los componentes que conforman las estructuras.

Plazos de ejecución

El programa inicial estableció un plazo de 411 días para el suministro de aproximadamente 1.600 toneladas. Sin embargo, debido a los constantes cambios en el alcance del proyecto, tanto en términos de ingeniería como en el aumento de toneladas, el peso total se elevó significativamente a casi 2.500 toneladas. Este cambio sustancial requirió una reprogramación completa, incluyendo la urgente importación de materia prima adicional.

A pesar de estos desafíos y modificaciones, bbosch demostró su capacidad de adaptación, ajustando su capacidad logística de manera efectiva. Como resultado, se lograron realizar las entregas dentro de los plazos exigidos por el proyecto, demostrando la flexibilidad y eficiencia de la empresa ante circunstancias cambiantes. Todo esto sin dejar de atender a otros clientes y sus proyectos.

La cercanía y la comunicación diaria con el cliente fomentaron un compromiso efectivo entre todas las partes involucradas, en un entorno de cambios constantes y altamente complejos.

Mano de obra utilizada/empleabilidad local

Inicialmente, un equipo de 20 personas estuvo involucrado en tareas de ingeniería y programación. Posteriormente, más de 130 personas asumieron la responsabilidad de la fabricación, galvanizado, pintura, embalaje y despacho de las estructuras.

Todas estas actividades se llevaron a cabo en una instalación de fabricación ubicada en la región metropolitana.

Salud y seguridad laboral

La empresa fomenta un Sistema de Gestión de Seguridad y Salud Ocupacional que se fundamenta en la búsqueda constante de la excelencia.

Cultiva el compromiso y la participación activa en la identificación, evaluación y control de riesgos en todos los niveles de la organización y de las empresas colaboradoras.

Esto lo logra mediante la motivación, capacitación y difusión continua de las políticas, procedimientos, normas y reglamentos establecidos en la organización.

Se compromete a cumplir de manera integral con la legislación vigente y otros compromisos adquiridos por la organización, asegurando la protección de la vida y salud de todas las personas que colaboran en sus instalaciones.

Considera que ninguna emergencia operacional justifica exponerse a riesgos no controlados que pongan en peligro la integridad física o la salud de las personas.

Vinculación con comunidades locales

La compañía mantiene un vínculo con distintas entidades de la comuna de Quilicura, como jardines infantiles y agrupaciones sociales a las que ha apoyado en distintas instancias.

Sustentabilidad ambiental

BBosch está certificado bajo la norma ISO 14001, que es una norma aceptada internacionalmente que establece cómo implementar un sistema de gestión medioambiental (SGM) eficaz.

Esta norma entrega un marco de referencia para proteger el medio ambiente y responder a las condiciones ambientales cambiantes, en equilibrio con las necesidades socioeconómicas.

Además, el principal insumo de las estructuras es acero. Este material proviene de empresas metalúrgicas cuyos perfiles de acero son confeccionados a partir de acero reciclado.

Así mismo todo el material sobrante del proceso productivo es destinado al mismo proceso de reciclaje en una siderúrgica en Chile.

Innovación y tecnología

Para este proyecto, se emplearon softwares de diseño y modelamiento estructural que posibilitaron la modelación de las estructuras, reemplazando así el convencional armado de prueba físico.

A partir de este modelo, se llevó a cabo un exitoso armado de prueba virtual 3D, permitiendo ensamblar las estructuras de manera eficiente y sin contratiempos, agilizando significativamente el proceso de fabricación.

Adicionalmente, la implementación de un software para el control de la producción posibilitó monitorear en tiempo real el progreso de la fabricación y rastrear de manera completa la trazabilidad de más de 150.000 piezas de diferentes dimensiones.

Este enfoque no solo brindó tranquilidad al cliente, sino que también facilitó un riguroso control de calidad y la posterior gestión logística de manera más eficiente.

Gestión con proveedores

Para cumplir con los estándares de calidad y los plazos estipulados en el contrato, se colaboró estrechamente con un grupo de proveedores supervisado directamente por bbosch.

El principal insumo para la fabricación es el acero, y es por esto que se trabajó con empresas reconocidas cuyo control de calidad se adapta a las necesidades de bbosch y del proyecto, certificando bajo la norma NCh203 todo el acero utilizado.

Entre estos proveedores se incluyen también empresas de transporte, encargadas de despachar más de 100 camiones a Pozo Almonte. Asimismo, bbosch cuenta con un proveedor de servicios de aplicación de pintura para recubrir y proteger las estructuras.

En el caso de las pruebas de carga, se enviaron dos torres por vía marítima a España, específicamente a una estación de pruebas ubicada en Sevilla. Estas pruebas validaron que los diseños desarrollados por bbosch cumplen con los requisitos estructurales establecidos en la especificación técnica.

Además, bbosch contó con la colaboración de diversas empresas que desempeñaron roles clave en la ejecución exitosa del proyecto, como laboratorios y operadores logísticos. Esta colaboración integral y coordinada aseguró el cumplimiento de los estándares de calidad y los plazos contractuales.

Cargando . . .